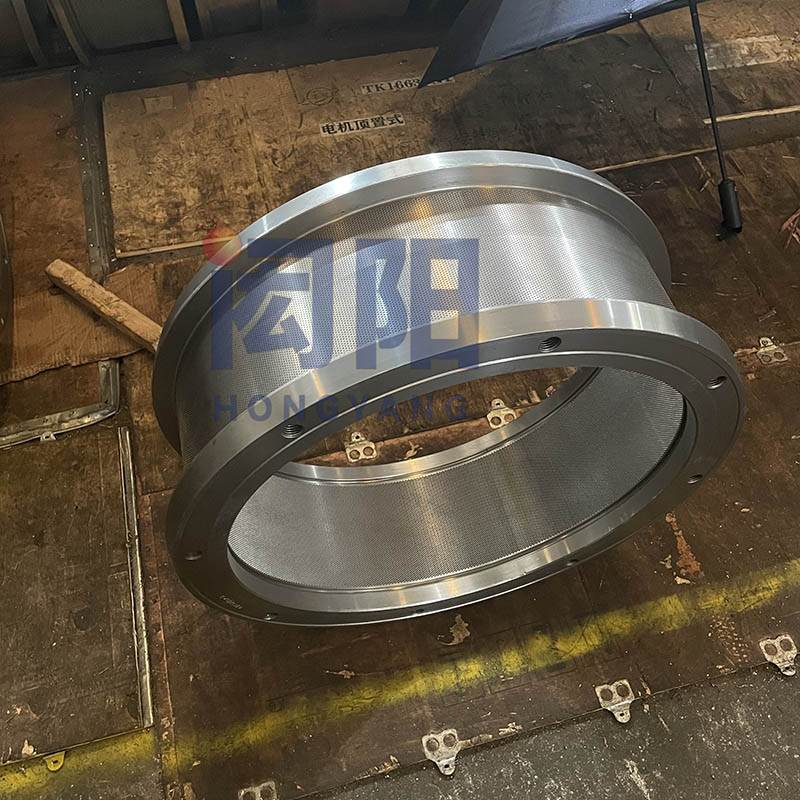

IDAH Ring Die Пелетни машини Части

IDAH пръстен матрица

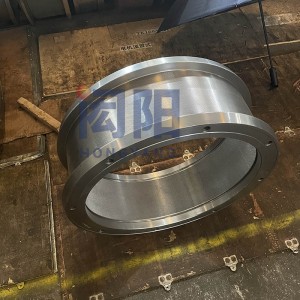

1. Изберете висококачествени суровини, вторично производство на стомана и обезпеняващи стоманени заготовки;

2. Материал на пръстена: X46Cr13 (неръждаема стомана)

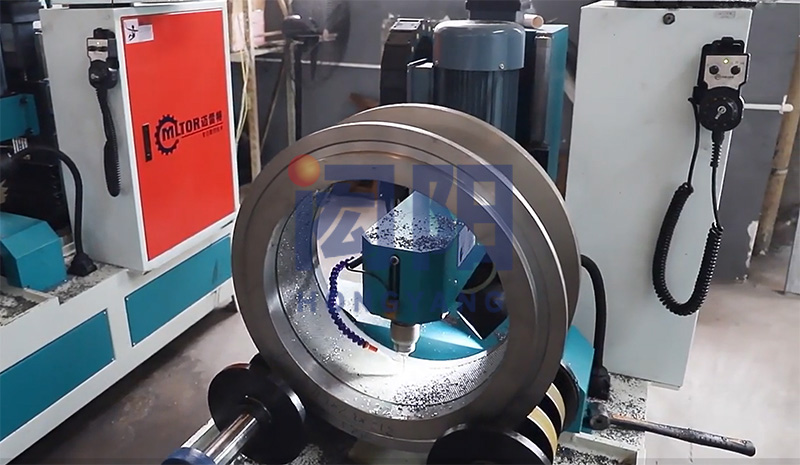

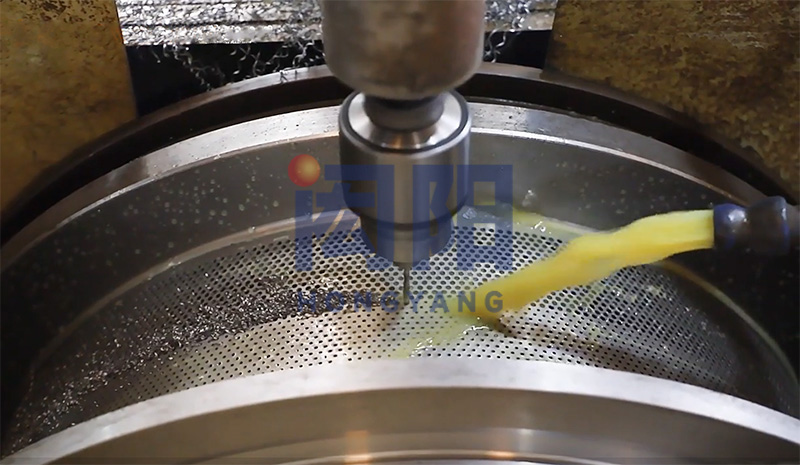

3. Многоглава вносна пистолетна бормашина, еднократно формоване, високо качество, ниска скорост на запушване на дупки и висока скорост на разреждане;

4. Комбинацията от вакуумна пещ и пещ за непрекъснато охлаждане увеличава експлоатационния живот;

5. Персонализирайте съотношението на компресия и якостта според суровините и изискванията на клиента;

6. Стриктно извършвайте проверка на качеството по време на целия производствен процес, за да гарантирате качеството на продукта.

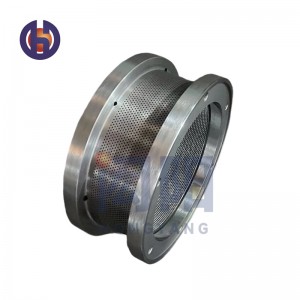

| S/N | Модел | РазмерOD*ID*габаритна ширина*ширина на подложката -mm | Размер на отвора mm |

| 1 | IDAH530 | 680*530*258*172 | 1-12 |

| 2 | IDAH530F | 680*530*278*172 | 1-12 |

| 3 | IDAH635D | 790*635*294*194 | 1-12 |

Съотношение на компресия

Какво е съотношението на компресия на пръстеновидната матрица?

Коефициентът на компресия на пръстеновидната матрица е съотношението на ефективната работна дължина на отвора на пръстеновидната матрица и диаметъра на отвора на матрицата. Това е индекс, отразяващ силата на екструдиране на пелетния фураж. Колкото по-голям е коефициентът на компресия, толкова по-здрави са екструдираните пелети, но изходът ще бъде относително по-нисък. Колкото по-малко е съотношението на компресия, толкова по-груба ще бъде повърхността на пелетата и ще има лошо формоване, но производителността ще бъде висока.

Как да изберем правилното съотношение на компресия?

Поради различните формулировки, суровини и процеси на гранулиране, изборът на подходящо съотношение на компресия зависи от ситуацията. Следното е общ диапазон, базиран на опита:

Храна за добитък и птици: 1:8 до 13; Храна за риба: 1:11 до 16;

Хранене на скариди: 1:16 до 25; Чувствителни към топлина храни: 1: 7 до 9; Фураж и слама: 1: 5 до 7.

След като използва пръстеновидна матрица, производителят на фураж може също да регулира апертурата и коефициента на компресия на следващата пръстеновидна матрица според външното усещане на фуража.

Технология на обработка

Технология за обработка на пръстеновидни щанци: Рязане→Коване→Грубо обработване→Нормализиране→Крайно обработване→Закаляване и темпериране→Крайно обработване→Пробиване на отвор→Нитриране→Полиране→Тест под налягане→Устойчивост на покритието→Ръждиво масло→Опции за проверка и запазване